Vom Konzept zum optimalen Getriebe in wenigen Schritten

Bild: © Chakrit Yenti/ShutterstockGetriebe werden branchenübergreifend in ähnlicher Weise konzipiert. Trotz dieser Gemeinsamkeiten bleibt die Auslegung eine wiederkehrende Herausforderung. Für die jeweilige Detailtiefe des Auslegungsschritts kommen typischerweise unterschiedliche Tools zum Einsatz. Dies führt zu einer mehrfachen Eingabe der gleichen Daten, die zeitaufwändig und fehleranfällig ist. Die Getriebesoftware FVA-Workbench löst dieses Problem, indem sie integrierte Methoden für die Vorauslegung, Normberechnung und Detailanalyse von Getrieben bereitstellt. Dadurch ermöglicht sie die vollständige Abbildung des gesamten Auslegungsprozesses.

Der typische Auslegungsprozess

Ein typischer Auslegungsprozess kann in folgende Schritte unterteilt werden:

Schritt 1: Festlegung der Getriebebauform, der Stufenanzahl und der Übersetzungsaufteilung

Schritt 2: Vorauslegung der Verzahnungen

Schritt 3: Optimierung der Verzahnungsgeometrie und Tragfähigkeitsberechnung

Schritt 4: Lagerauswahl und Nachweis der Lagerlebensdauer

Schritt 5: Tragfähigkeitsberechnung von Wellen und Welle-Nabe-Verbindungen

Schritt 6: Festlegung und Optimierung von Verzahnungsmodifikationen

Die FVA-Workbench vereinfacht die Durchführung jedes dieser Prozessschritte und ermöglicht eine reibungslose Umsetzung vom Konzept zum optimalen Getriebe. Dieser Prozess wird im Folgenden am Beispiel eines Lüftergetriebes mit horizontaler Antriebs- und vertikaler Abtriebswelle unter Berücksichtigung folgender Vorgaben dargestellt:

| Lüfternennleistung | PN,fan | 120 kW |

|---|---|---|

| Antriebsdrehzahl | n1 | 1485 1/min |

| Motornennmoment | TN,mot | 800 Nm |

| Max. Anfahrmoment | Tmax,mot | 2.5 x TN,mot |

| Gesamtübersetzung | iges | 15 +/- 0.1 |

| Anwendungsfaktor | KA | 1.25 |

| Min. Flankensicherheit | SHmin | 1.2 |

| Min. Fußsicherheit | SFmin | 1.8 |

| Lagerlebensdauer | Lnmh | 100,000 h |

Tabelle 1: Beispiel eines Lüfterantriebes

Schritt 1: Getriebebauform, Stufenanzahl und Übersetzungsaufteilung

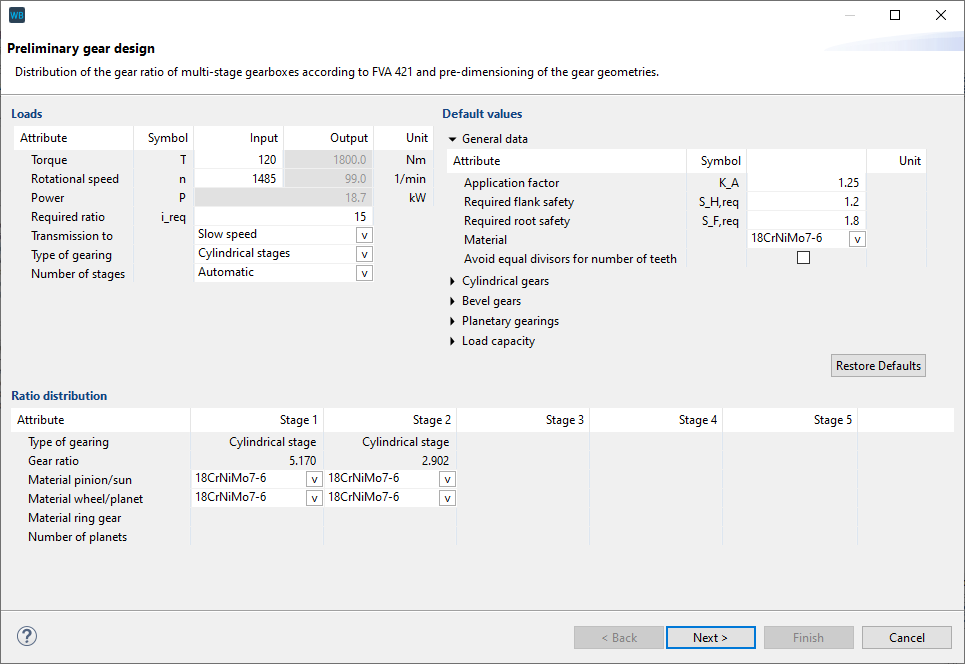

Aufgrund der 90°-Winkel-Anordnung der Lüfterwelle zum Motor wird als grundlegende Getriebebauform ein Kegel-Stirnradgetriebe gewählt. Für Getriebebauformen, die aus Kombinationen von Stirnrad-, Planeten- und Kegelradstufen bestehen, bietet die FVA-Workbench ein Vorauslegungstool an, bei der nur die Belastungsdaten sowie die gewünschte Gesamtübersetzung vorgegeben werden muss (siehe Abbildung 1). Auf Basis des Forschungsvorhabens FVA 421 [1] und der Dissertation von Römhild [2] werden die Stufenanzahl und die Aufteilung der Übersetzungen auf die einzelnen Stufen so ermittelt, dass ein möglichst minimales Gesamtgewicht der verzahnten Teile erreicht wird. Die Betrachtung der Gewichtsentwicklung ist auch für stationäre Getriebe sinnvoll, da das Gewicht nicht nur die reinen Materialkosten bestimmt, sondern auch als Indikator für die nachfolgenden Bearbeitungskosten herangezogen werden kann.

Abbildung 1: Eingabefenster des Vorauslegungstools der FVA-Workbench

In Abbildung 2 sind die in der Vorauslegung abgeschätzten Gewichte der verzahnten Teile für eine ein-, zwei- und dreistufige Ausführung des vorliegenden Lüftergetriebes gegenübergestellt.

Abbildung 2: Gewichtsentwicklung eines Lüftergetriebes mit einer Gesamtübersetzung i=15

Es ist zu erkennen, dass die einstufige Variante das deutlich größte Gewicht aufweist. Dies ist auf den sehr großen Durchmesser des Abtriebsrades zurückzuführen, der erforderlich ist, um die geforderte Gesamtübersetzung zu erreichen, und der das Gesamtgewicht bestimmt. In der zweistufigen Variante hingegen wird das Abtriebsrad deutlich kleiner, da hier die Übersetzung auf zwei Stufen aufgeteilt werden kann. Diese Gewichtsreduzierung wirkt sich stärker aus als das Gewicht der zusätzlichen beiden Zahnräder. Bei der dreistufigen Variante steigt das Gesamtgewicht leicht an, da hier die weitere Reduzierung des Durchmessers des Abtriebsrades das Gewicht der zusätzlichen Zahnräder nicht mehr ausreichend kompensiert.

Schritt 2: Verzahnungsvorauslegung

Abbildung 3: Durch das Vorauslegungstool erstelltes und weiter detailliertes Modell

Im Vorauslegungstool erfolgt anschließend an die Ermittlung der Stufenanzahl und der Übersetzungsaufteilung auch die Bestimmung Makrogeometrie (Modul, Zähnezahl, Profiverschiebung, …) der einzelnen Stufen. Dabei werden die Geometrien so bestimmt, dass die vorgegebenen Mindestsicherheiten erreicht werden. Für Stirnradstufen wird dabei die ISO 6336 (2019) und für Kegelradstufen die ISO 10300 (2014) als Berechnungsmethode herangezogen. Das Tool bietet zudem die Möglichkeit die Vorschlagswerte weiter anzupassen. Mit den so ermittelten Daten wird dann ein FVA-Workbench Modell des Getriebes erstellt, dass für eine Verformungsberechnung des Gesamtsystem inklusive der darauf aufbauenden Tragfähigkeitsberechnung der Verzahnungsstufen vollständig parametrisiert ist. Damit lässt sich innerhalb weniger Minuten ein vollständiges Berechnungsmodell für ein Getriebe erstellen, dass die geforderte Leistung sicher übertragen kann.

Schritt 3: Optimierung der Verzahnungsgeometrie und Tragfähigkeitsberechnung

In dem erstellten FVA-Workbench Modell kann eine weitere Optimierung der Verzahnungsgeometrie der Stirnradstufe mit Hilfe einer automatisierten Variationsrechnung durchgeführt werden. Dazu werden für die Stirnradstufe des vorausgelegten Getriebes Normaleingriffswinkel, Schrägungswinkel, Profilverschiebung und Zahnhöhen variiert, während der Achsabstand als konstant übernommen wird. Die Ergebnisse können hinsichtlich unterschiedlicher Kriterien (hier: Überdeckung εγ, maximale übertragbare Leistung Pmax, Verzahnungswirkungsgrad ηZP und Gewicht m) dargestellt und miteinander verglichen werden. Im vorliegenden Beispiel wurden ca. 2700 Geometrievarianten in etwa zwei Minuten vollständig simuliert und verglichen:

Abbildung 4: Parallelplot der Verzahnungsvarianten sortiert nach maximal übertragbarer Leistung

Diese Variationsrechnung lieferte mehrere Geometrievarianten, die in dem vorgegebenen Parameterbereich eine bis zu 1,4-fache Erhöhung der maximal übertragbaren Leistung nach ISO 6336 gegenüber der Ausgangsvariante der Vorlauslegung erreichen. In Abbildung 4 sind die Varianten hinsichtlich der maximal übertragbaren Leistung sortiert, wobei der Farbverlauf von Rot nach Blau einer abnehmenden Leistung entspricht. Es ist zu erkennen, dass hier die Überdeckung die übertragbare Leistung positiv beeinflusst, während gleichzeitig der Wirkungsrad abnimmt, was auch den theoretischen Überlegungen entspricht. In dem Variationstool der FVA-Workbench lassen sich die optimalen Varianten oder Varianten, die einen Kompromiss zwischen mehreren Zielkriterien auf einfache Weise identifizieren, in das FVA-Workbench Modell übernehmen.

Schritt 4: Lagerauswahl und Nachweis der Lagerlebensdauer

Als nächster Schritt in der Getriebeauslegung erfolgt üblicherweise die Auswahl und Nachrechnung der Getriebelager. Hier können in der FVA-Workbench die Lager direkt aus den EDV-Katalogen der Hersteller SKF, Schaeffler und Timken eingelesen werden. Der Nachweis der Lebensdauer erfolgt in diesem Beispiel anhand der modifizierten Lebensdauer nach ISO 281. Für alle Lagerstellen wurden Kegelrollenlager ausgewählt. Die Baugröße der Lager wurde so lange erhöht, bis die geforderte Mindestlebensdauer von 100.000 h erreicht wurde. Die Wellenkonturen wurden entsprechend angepasst. Abbildung 5 zeigt die Übersicht der Lagerlebensdauer im Ausgabereport der FVA-Workbench.

Abbildung 5: Übersichtstabelle über die Lagerlebensdauern

Schritt 5: Tragfähigkeitsberechnung von Wellen und Welle-Nabe-Verbindungen

Neben den Lagerlebensdauern ist auch der Tragfähigkeitsnachweis von Wellen und Welle-Nabe-Verbindungen notwendig. Dieser kann in der FVA-Workbench nach DIN 743 und FKM durchgeführt werden. Abbildung 6 zeigt das Übersichtsdiagramm der Wellensicherheiten nach DIN 743 der Zwischenwelle auf Basis der vorgegeben Kerbgeometrien.

Abbildung 6: Sicherheiten der Zwischenwelle nach DIN 743

Insbesondere für Mehrfachkerben und Kerbstellen an Innendurchmessern ist zusätzliche die Bestimmung der Kerbwirkung mit Hilfe einer automatisierten Netzerstellung und FE-Berechnung möglich. In diesem Modell wurde die kritische Stelle am Fräserauslauf des Ritzels der Zwischenwelle vernetzt (siehe Abbildung 7).

Neben den Wellensicherheiten können in der FVA-Workbench auch die Tragfähigkeiten der Welle-Nabe-Verbindungen berechnet werden, wie in Abbildung 8 am Beispiel einer Passfeder-Verbindung dargestellt.

Abbildung 7: Automatisierte Netzerstellung am Fräserauslauf des Ritzels der Zwischenwelle

Abbildung 8: Tragfähigkeit der Passfeder-Verbindung zwischen Abtriebsrad und Abtriebswelle

Schritt 6: Festlegung und Optimierung von Verzahnungsmodifikationen

Abbildung 9: Abplatzer durch lokale Überlastungen im Eingriffsbereich der Gegenradkopfkante

Um die Tragfähigkeitsreserven der Stirn- und Kegelradverzahnungen, die in einer Normberechnung noch enthalten sind, gezielt auszunutzen, ist eine praxisgerechte Auslegung der jeweiligen Mikrogeometrien erforderlich. Dafür müssen die Verformungen des Getriebesystems bekannt sein. In der FVA-Workbench werden diese standardmäßig ermittelt und es werden Korrekturvorschläge ausgegeben, die zu einer gleichmäßigen Auslastung der Flanken führen. Gleichzeitig kann mit den Korrekturen die Geräuschanregung minimiert werden. Auch dafür stellt die FVA-Workbench die notwendigen Methoden und Ergebnisse zu Verfügung. Da bei Lüftergetrieben die hohe Trägheit des Lüfterrades üblicherweise sehr hohe Anfahrmomente auftreten, muss dieser Betriebszustand bei der Mikrogeometrieauslegung zusätzlich betrachtet werden.

Abbildung 9 zeigt einen Abplatzer an einer Ritzelverzahnung eines Lüftergetriebes, der sich als Folge einer lokalen Überlastung im Eingriffsbereich der Gegenradkopfkante entwickelt hat. Die lokale Überlastung konnte in diesem Fall auf zu hohe Drehmomente beim Anfahren zurückgeführt werden. Dies kann mit Abbildung 10 genauer erklärt werden. Dargestellt ist die Pressungsverteilung der Stirnradstufe des vorliegenden Getriebes bei Belastung mit dem Nennmoment und bei Belastung mit dem Anfahrmoment. Zuvor wurde die Stirnradstufe mittels Flankenmodifikationen auf das Lüfternennmoment optimiert.

Man erkennt, dass im Anfahrzustand sehr hohe Lastspitzen im Eingriffsbereich auftreten, die weit über der statischen Festigkeit des Materials liegen, was Schäden wie den in Abbildung 9 gezeigten Abplatzer erklären kann. Mit Hilfe der FVA-Workbench lässt sich für diese Fälle eine Mikrogeometrie auslegen, die für beide Betriebszustände eine ausreichende Begrenzung der Flankenbeanspruchung gewährleistet (siehe Abbildung 11).

Abbildung 10: Pressungsverteilung der Stirnradstufe mit für Lüfternennmoment optimierter Mikrogeometrie

Abbildung 11: Pressungsverteilung der Stirnradstufe auf beide Betriebszustände abgestimmter Mikrogeometrie

Die FVA-Workbench bietet ebenso wie für die Stirnradstufen die Möglichkeit, die lokalen Belastungen von Kegelradstufen zu berechnen. Hierzu kann die vorausgelegte Verzahnungsgeometrie nach ISO 23509 mit den Erweiterungen aus FVA 223 XIII, unter Berücksichtigung eines gewählten Herstellungsverfahrens und der Vorgabemöglichkeit von Verzahnungsmodifikationen, weiter detailliert werden. Als zusätzliches Ergebnis dieses Prozesses werden auch die Einstelldaten für die Kegelradverzahnungsmaschine ausgegeben. Diese Daten können direkt in alle gängigen Berechnungswerkzeuge der Maschinenhersteller, wie beispielsweise KIMOS von Klingelnberg [4], importiert und weiterverarbeitet werden. Für das vorliegende Lüftergetriebe zeigt der Vergleich der lokalen Pressungsverteilung der Kegelradstufe in Abbildung 12, dass hier ebenfalls eine Mikrogeometrie definiert werden kann, die sowohl für Nenn- als auch für Anfahrbedingungen eine zulässige Flankenbeanspruchung liefert.

Abbildung 12: Pressungsverteilung der Kegelradstufe für mit optimierter Mikrogeometrie

Fazit

Die FVA-Workbench bietet ein leistungsstarkes Vorauslegungstool, das die schnelle Erstellung und Optimierung von Getriebemodellen innerhalb weniger Minuten ermöglicht. Die voreingestellten Sicherheitsfaktoren und die Massenoptimierung gewährleisten die Entwicklung kosteneffizienter und betriebssicherer Getriebe.

Die Variation erweist sich als einfaches und nützliches Werkzeug zur detaillierten Optimierung der Verzahnungsgeometrie, wobei die gewünschten Zielgrößen präzise eingestellt werden können. Dank der hohen Berechnungsperformance stehen die Ergebnisse sofort zur Verfügung.

Die innovativen und zuverlässigen Berechnungsmethoden der FVA-Workbench ermöglichen die Simulation kritischer Beanspruchungen, noch bevor Schadensfälle auftreten. Dies trägt dazu bei, die Zufriedenheit von Kunden mit den Produkten zu steigern und die Notwendigkeit für eine hohe Anzahl von Testläufen auf dem Prüfstand zu reduzieren.

Literatur

[1] Bansemir, G. FVA-Getriebeauslegungsprogramm GAP Benutzeranleitung. s.l.: FVA-Heft 890, 2009.

[2] Römhild, I. Auslegung mehrstufiger Stirnradgetriebe - Übersetzungsaufteilung für minimale Masse und Wahl der Profilverschiebung auf Basis neuer Berechnungsgrundlagen. Dresden: Dissertation, 2007.

[3] Sigg, AGMA Paper 109.16, Oktober 1965

[4] KIMOS

Autor

Dr.-Ing. Ferdinand Wikidal

GearConsult

Der Experte hat sechs Jahre an der Forschungsstelle für Zahnräder und Getriebebau (FZG) der TU München gearbeitet, wo er das Berechnungsprogramm RIKOR der FVA weiterentwickelte und über Flankenpressung bei Stirnrädern promovierte. Seit 2008 ist er an der Weiterentwicklung der FVA-Workbench beteiligt. Zuvor war er Technischer Leiter für Extrudergetriebe bei der A. Friedr. Flender AG und sammelte Erfahrung als Schadengutachter im Allianz Zentrum für Technik (AZT) mit Spezialgebieten in Getrieben, Wälzlagern und Antriebssträngen von Windenergieanlagen. Seit 2008 arbeitet er freiberuflich als Gutachter für Getriebe- und Wälzlagerschäden.